干燥工艺

湿物料通过专门设计的进料模块,均匀地将物料分配在有孔的不锈钢传送带上。物料的均匀分层能够增加物料面积以获得更多有效热传递和蒸发。

不锈钢传送带缓慢的运输物料通过干燥机,避免产品的摩擦,皮带上的物料层对从上往下流动的空气形成过滤介质,从而防止夹带灰尘,进一步降低粉尘爆炸风险,系统中的低含尘量有利于操

作安全。

利用干燥的热空气为介质,通过循环风机使其不断的与物料进行接触,将物料加热至理想的温度,从而带走物料中的水分,高温的气体再经过冷却水进行冷凝,达到干燥的目的。

产品经过干化机出口时进行冷却。干化机内部腔室的温度持续被监控,这样保证最高效的干化时间和稳定的产品质量。整个流程为全封闭形式,无异味溢出

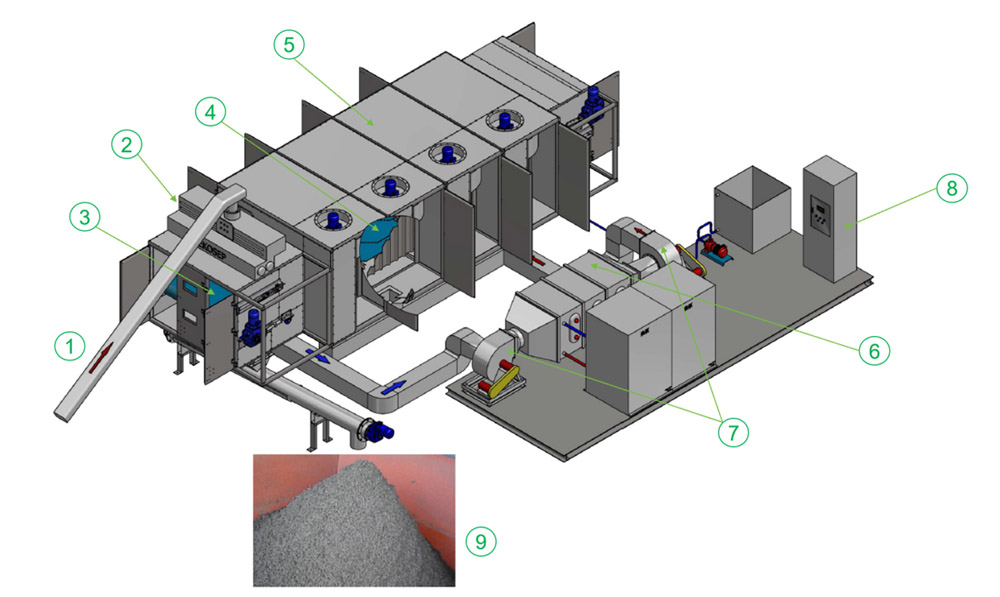

工艺流程

简单、可靠、安全

1.脱水后的原污泥或消化污泥被连续输入成型机。

2.污泥被挤压进入成型机,通过成型机形成意大利面条状长条。

3.挤压后的面条状的污泥均匀地落在干燥器上传送带上,连续的条状物增加了物料的表面积以便有效加热及集中传送。

4.带孔传送带以每分钟几厘米的速度传送污泥,在污泥干化的过程中,污泥传输温和的动作防止了粉尘的产生。

5.当污泥通过连续的腔室时,气体温度逐渐上升(60-130C,热源的不同,温度有所差异)。将污泥加热到预期的温度(80“C)以进行蒸发过程。

6.热交换器一般使用冷却水或从干化气体中冷凝的最终排放水,并预热燃气炉或其他热源之前的干化气体,以将热能效率的最大化。也可从热泵中产生的冷液作为冷源对气体进行冷凝,并利用热泵

的热液加热脱水后的污泥中的气体。

7.鼓风机保持过程气体在系统中循环以进行干化流程,并维持系统的负压。

8.系统采用可编程控制器(PLC),可与厂区其他系统进行通讯。

9.50-70分钟后,最终干化产品在传送带上产生。

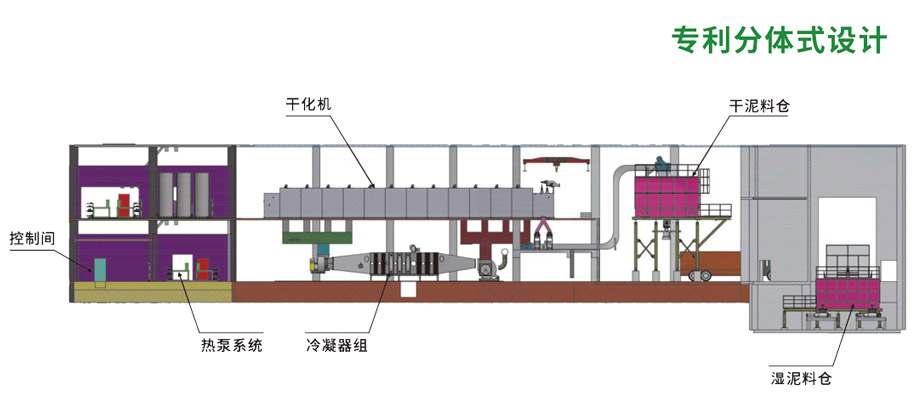

为什么采用分体式结构设计?

具有30多年成功运行经验的分体式结构设计的带式干化工艺,特别是热泵热源带式干化机。

备受行业关注:

1,解决了低温热泵干化机“6大难题”,实现项目的全寿命周期成本最优

2,全寿命周期服务理念,对污泥干化系统设备的运行成本进行兜底

注:分体式结构设计,即将干化主机与SS316L光管冷凝器组分开布置、热泵系统间及PLC控制间均分开布置。

带式干化工艺的优点

■灵活的处理能力,可按工艺要求半干化或全干化。

■低粉尘负载:<5mg/Nm3,静态,无机械力作用于产品。

■低维护费用:简单、易掌握的设计和低速移动的部件使维护费用很低。

■低气体排放:通过将蒸汽冷凝来提高气体循环效率,同时对排放气体进行处理(BF过滤器)。

■低COD负载:低干化温度(60-140°C)使蒸发冷凝水COD<200mg/L。

■巴斯德杀菌法杀菌:干化产品内部的温度达到80°C并能保持时间40-60分钟,可以有效地杀灭细菌。

■可利用各种热源:可根据现场热源做不同设计(天然气、燃油、蒸汽、热水、热油、来自于气体发动机的冷却水、排放气体)。

■对产品的处置和利用很安全:污泥干化后可以直接填埋、焚烧、或堆肥

■低能耗:通过干化器的完全隔热和内部热量高效循环来确保低能耗。

■配套投资低:由于结构的设计紧凑科学,所需厂房的投资较之于其他形式更为节省。

■停机开机方便:系统可以在启动后15分钟内达到满负荷运转,并可在20分钟内关闭。

18551275539

18551275539